STM32红外循线小车

准备工作:

材料:

- 芯片型号:STM32F103RCT6

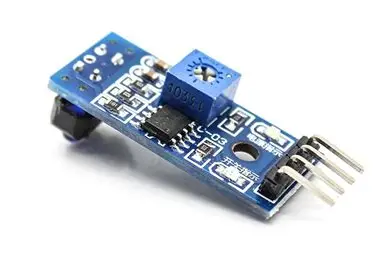

- 红外模块:TCRT5000

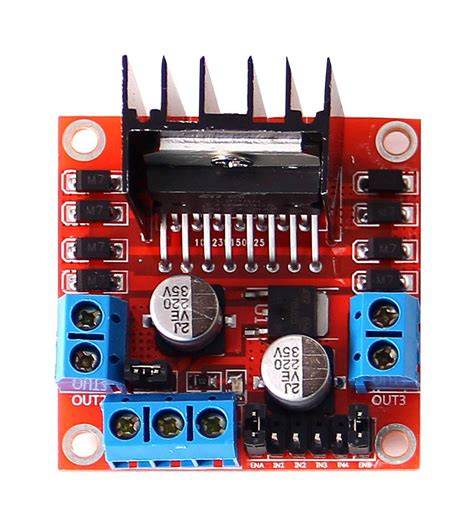

- 电机驱动模块:L298N

- 11v充电电池

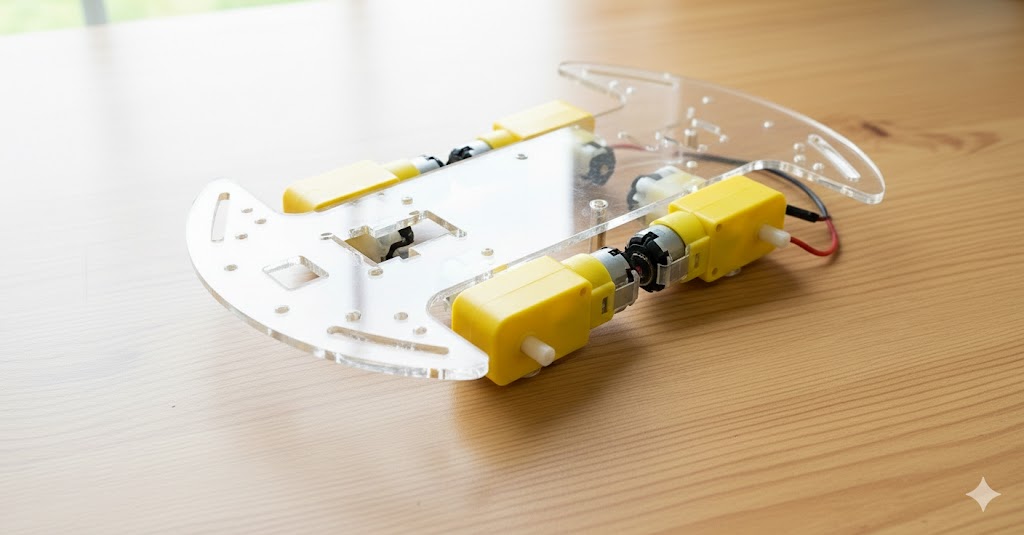

- 亚克力车架

- 直流电机

- 适用于F103RCT6的智能小车拓展板

- 杜邦线

- ST-Link烧录器

项目介绍

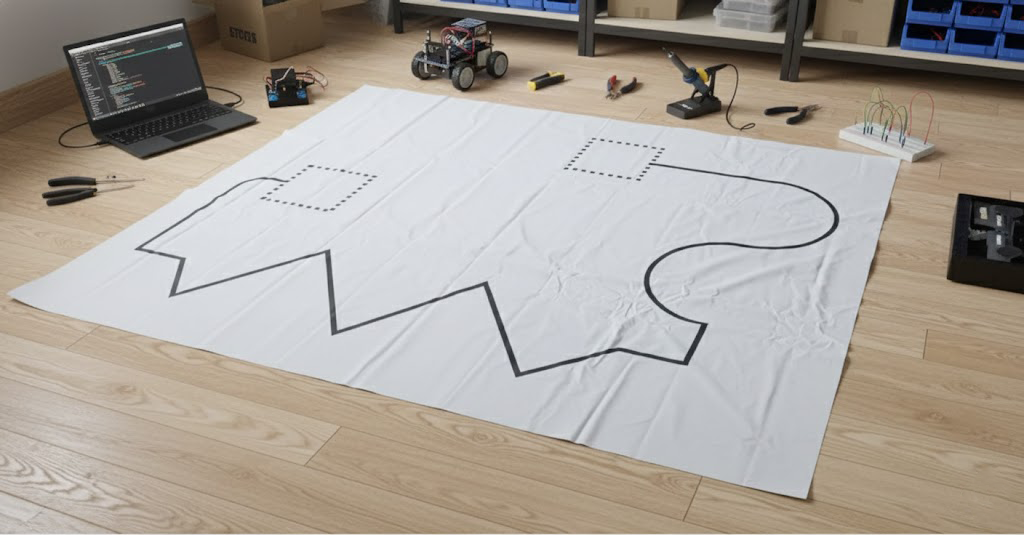

“本项目实现一款能够在无人工干预下自主行驶的巡线小车。小车基于红外传感阵列实时识别白底黑线赛道,结合闭环控制算法精确纠正行驶轨迹,实现高速度与高稳定性的动态平衡。在抵达终点后,小车将执行原地掉头指令,并利用路径规划算法完成精准倒车入库。”

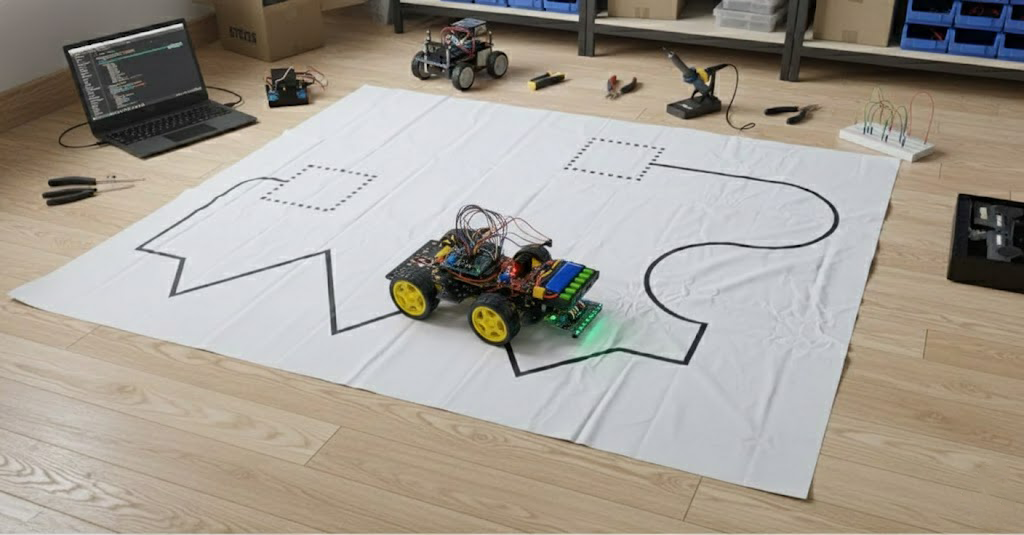

场地如图所示

组装

一、前期硬件搭建方案

在系统搭建初期,整车采用 6 节 1.5V 干电池串联 作为主电源,为整车提供较高的输入电压。同时,小车配置 两路红外循迹模块 用于基础的路径识别。

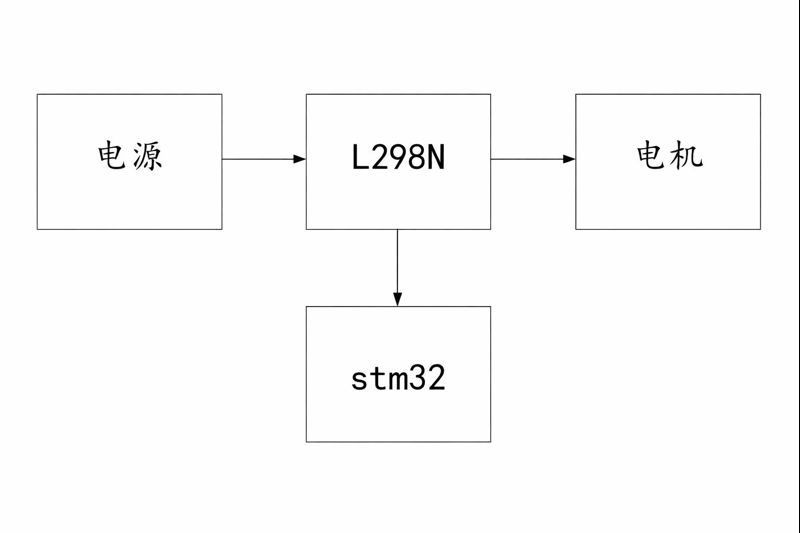

由于电池串联后电压较高,无法直接为 STM32 单片机供电,因此电源首先接入 L298N 电机驱动板。L298N 驱动板板载稳压模块可将输入电压 降压至 5V,再由该 5V 电源为 STM32 单片机及其扩展板供电。整体供电结构如下图所示。

二、供电架构说明

系统的供电架构可分为两部分:

- 控制部分供电

- L298N 驱动板的一部分接口与 STM32 单片机(及其扩展板)相连,为单片机提供稳定的工作电源,并通过使能端口实现对电机驱动的控制。

- 执行部分供电

- L298N 驱动板的另一部分直接为四个直流电机供电,用于驱动车轮运动,实现小车的前进、后退及转向功能。

此外,红外循迹传感器通过信号线与 STM32 扩展板上对应的 GPIO 引脚相连,单片机通过读取传感器状态实现循迹控制。

三、前期组装与问题分析

在前期组装与调试过程中,系统能够完成基础循迹功能,但在复杂赛道或弯道场景下,两路循迹模块存在明显不足:

- 对复杂路径的识别能力有限;

- 无法精确反映小车相对于轨道中心的偏航状态;

- 在急弯或交叉路段容易出现误判。

四、后期改进方案

针对前期存在的问题,系统在后期进行了如下优化改进:

- 电源升级

- 将原有的干电池供电方案更换为 11V 可充电锂电池,提高供电稳定性并减小维护成本。

- 循迹模块升级

- 将原有的 两路红外循迹模块升级为七路循迹模块。

- 多通道循迹模块能够提供更丰富的路径信息,使单片机可以更准确地判断小车偏航程度,从而实现更加平滑、精准的循迹控制。

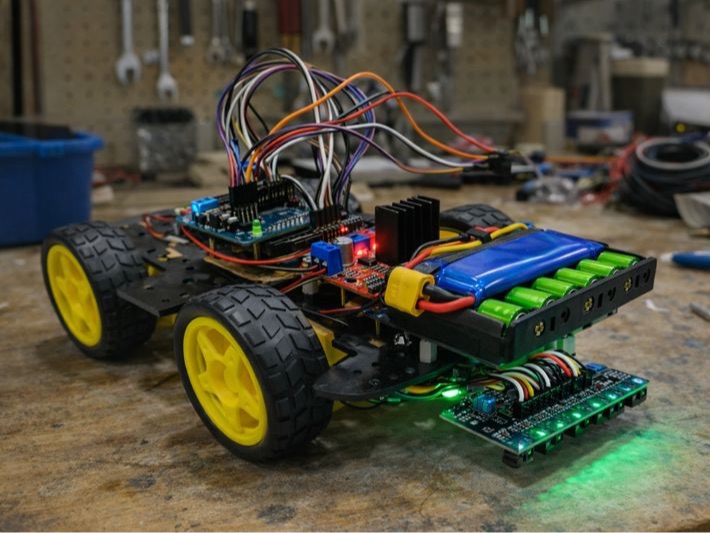

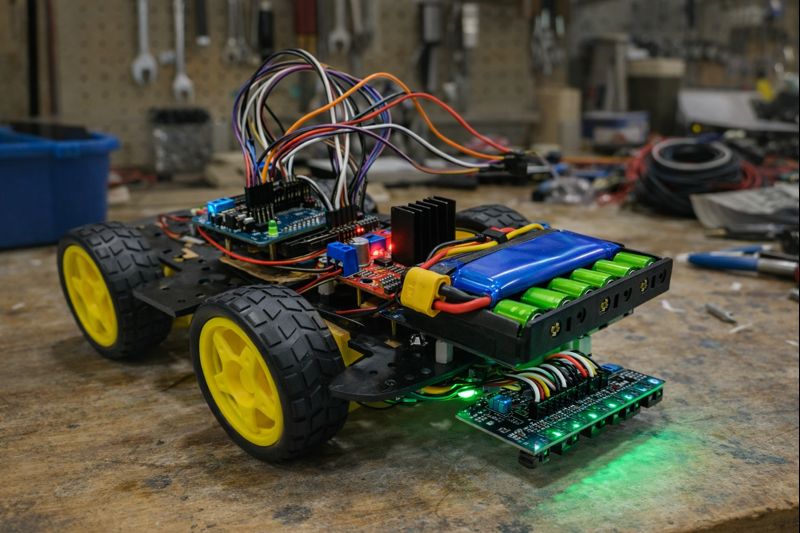

五、最终成品结构说明

最终完成的小车整体结构如图所示,各部分功能说明如下:

- [1] 四驱直流电机:为小车提供动力,实现灵活运动;

- [2] 可充电电池:为系统提供稳定电源;

- [3] 扩展板 + STM32 主控板:作为系统核心,负责数据处理与控制逻辑;

- [4] L298N 电机驱动板:实现电机驱动与电源分配;

- [5] 七路红外循迹模块:用于高精度路径检测与循迹控制。

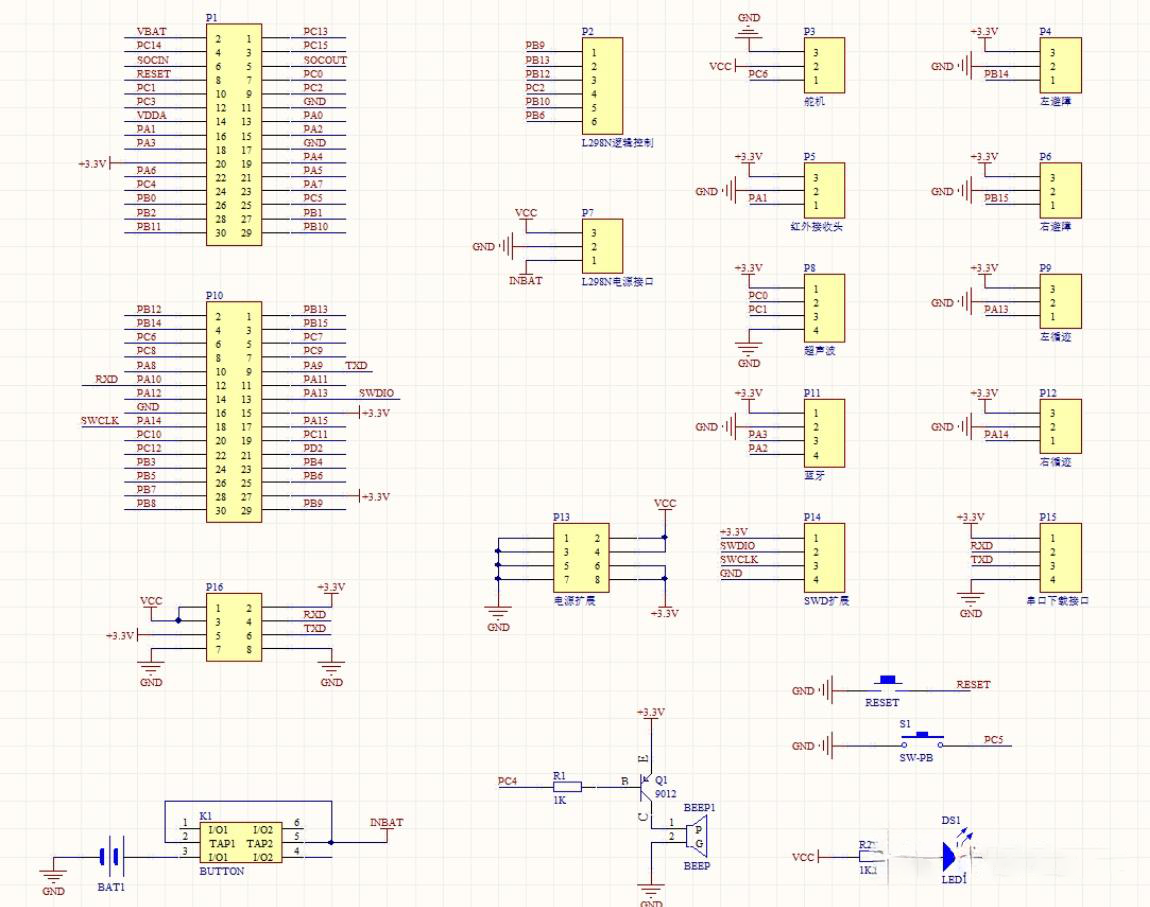

原理图

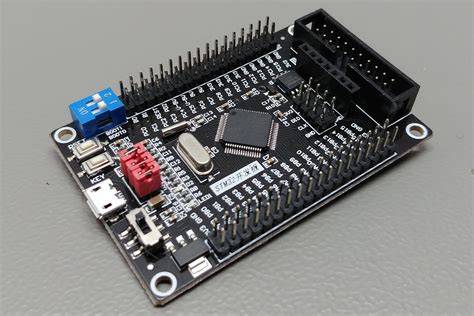

原理图说明

由于项目时间较为紧张,前期并未自行设计 PCB 电路板,而是直接采用了常规的智能小车 STM32 拓展板作为控制核心。该拓展板在设计时预留了大量功能接口,因此板上包含了部分本项目中未实际使用的排针接口。

在本系统中,循迹模块采用的是七路红外循迹传感器,需要至少七路 GPIO 输入引脚用于采集传感器状态。由于拓展板原有的循迹接口数量不足,设计中复用了拓展板上其他功能模块对应的排针引脚,以满足七路循迹信号的接入需求。

拓展板原理图说明

拓展板整体电路基于 STM32 最小系统进行设计,并在此基础上集成了电机驱动、电源分配以及多种外设接口。由于使用的是成熟的成品拓展板,其原理图中包含了多种功能模块的接口定义,但本项目仅使用其中与电机驱动、循迹传感器及调试接口相关的部分。

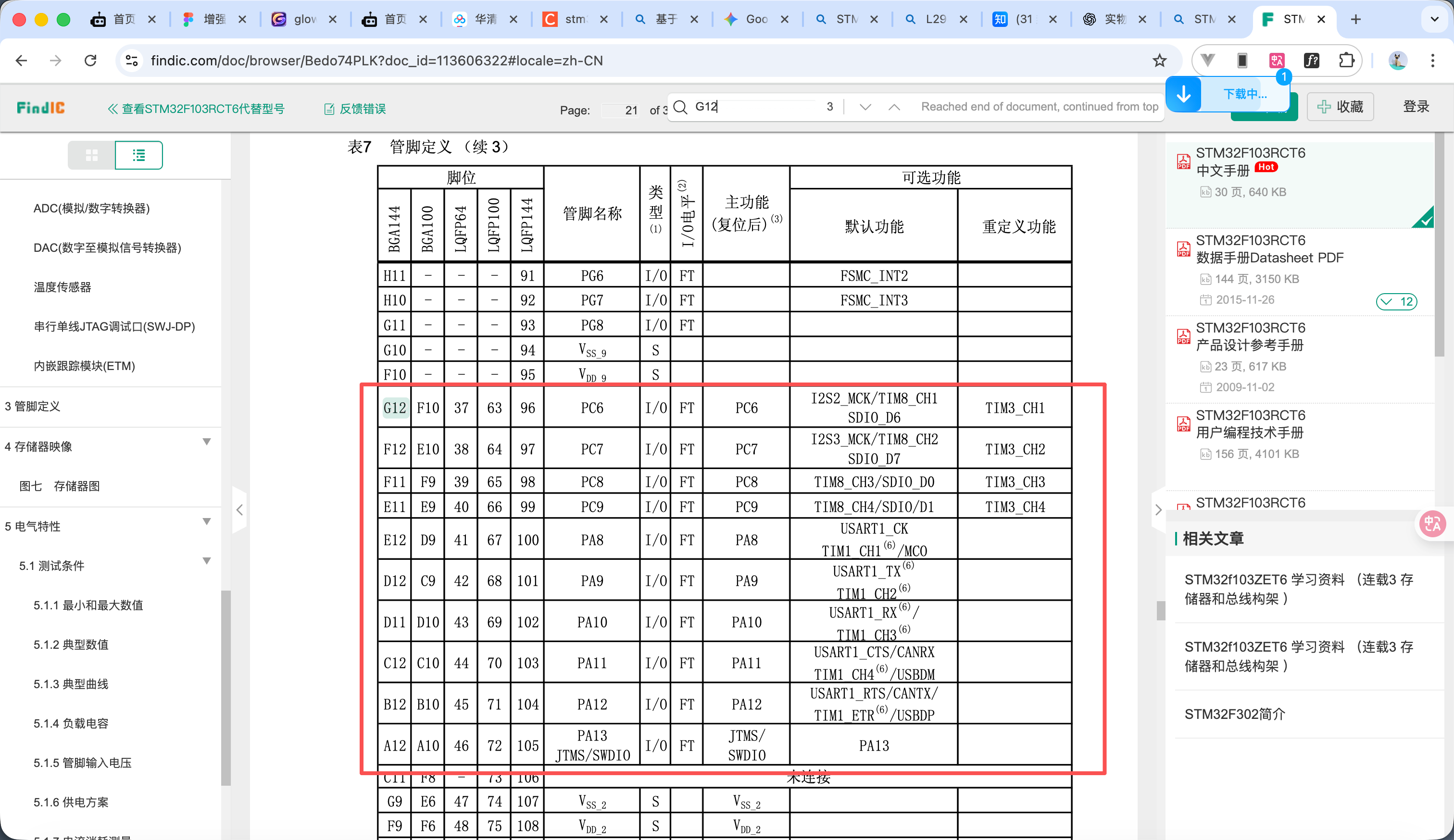

引脚复用及调试问题分析

在小车连接 ST-Link 进行在线调试(未连接 USB 通信接口)时,发现系统运行存在异常,部分功能会受到影响。经过分析,推测该问题与 STM32 引脚复用冲突 有关。

ST-Link 在调试过程中需要连接 SWDIO 引脚,而该引脚与 PA13 引脚复用。当 ST-Link 连接到开发板时,其内部调试芯片可能会对 PA13 引脚的电平状态产生影响,从而干扰系统中基于该引脚的正常功能。

为避免该问题,在程序烧录完成后,断开 ST-Link 与开发板的连接,再对小车进行功能测试,可有效消除调试接口对系统运行的影响。

电机编码

定时器 PWM 初始化函数

左右电机速度控制函数

说明:

本函数只负责 速度大小

电机方向由方向控制函数决定

基础运动控制函数

1. 前进

2. 停止

3. 原地旋转

循迹传感器数据处理

1. 全局变量定义

2. 黑线偏移计算函数

循迹控制主逻辑

完成

0

0 0

0 0

0 qq空间

qq空间  微博

微博  复制链接

复制链接  分享

分享  0

0